|

Das Produktionsplanungsmodul ist ein eigenständiges Modul in IPCN. Es dient dazu, alle Fertigungsaufträge und die darin enthalten Arbeitsgänge (Produktionsaktionen) zu analysieren und eine genaue Maschinenauslastung zu erstellen. Der große Vorteil unserer Produktionsplanung steckt im dynamischen Verhalten der Planung. Sie haben einen dringenden Kundenauftrag der vorgezogen wird? |

Nachfolgend der Ablauf einer neue Produktionsplanung auf Basis der aktuell vorhandenen Fertigungsaufträge:

1. Neue Produktionsplanung erstellen

Wechseln Sie in das Modul Produktionsplanung und klicken Sie auf Neue Planung erstellen.

2. Planungsparameter definieren

Im nächsten Schritt können Sie die Parameter definieren, mit der die Produktionsplanung aus Berechnung der Auslastung berechnet werden soll. Wir empfehlen in der Standardplanung die vorgeschlagenen Einstellungen zu übernehmen.

3. Analyse der Kunden- und Produktionsaufträge

Sofort nach dem Laden der betroffenen kunden- und internen Produktionsaufträge werden diese analysiert und die dazugehörigen Fertigungsaufträge samt Arbeitsgängen geladen und ausgewertet. Sie können nun optional bestimmte Kundenaufträge deaktivieren oder auch mit Drag & Drop in der Reihenfolge verschieben.

Kundenaufträge können gruppiert und zusammengefasst werden.

Sofort wenn Sie Kundenaufträge deaktivieren oder verschieben werden die dazugehörigen Fertigungsaufträge umsortiert und neu berechnet.

4. Analyse der Fertigungsaufträge

Nachdem Sie mit der Reihenfolge der Kundenaufträge zufrieden sind, können Sie auf den Tabulator Fertigungsaufträge umschalten. Sie sehen die Fertigungsaufträge in der Reihenfolge wie sie den übergeordneten Kundenaufträge zugeordnet sind.

Die Fertigungsaufträge können Sie nun ebenfalls noch einmal manuell mit Drag & Drop verschieben.

Weiterhin können Fertigungsaufträge in Gruppen zusammengefasst werden, abhängig von Kunden oder zugehörigen Arbeitsgängen. Sie werden hierbei mit intelligenten Funktionen unterstützt. Gruppieren Sie die Fertigungsaufträge entsprechend dem optimalen Ablauf in Ihrem Fertigungsprozess.

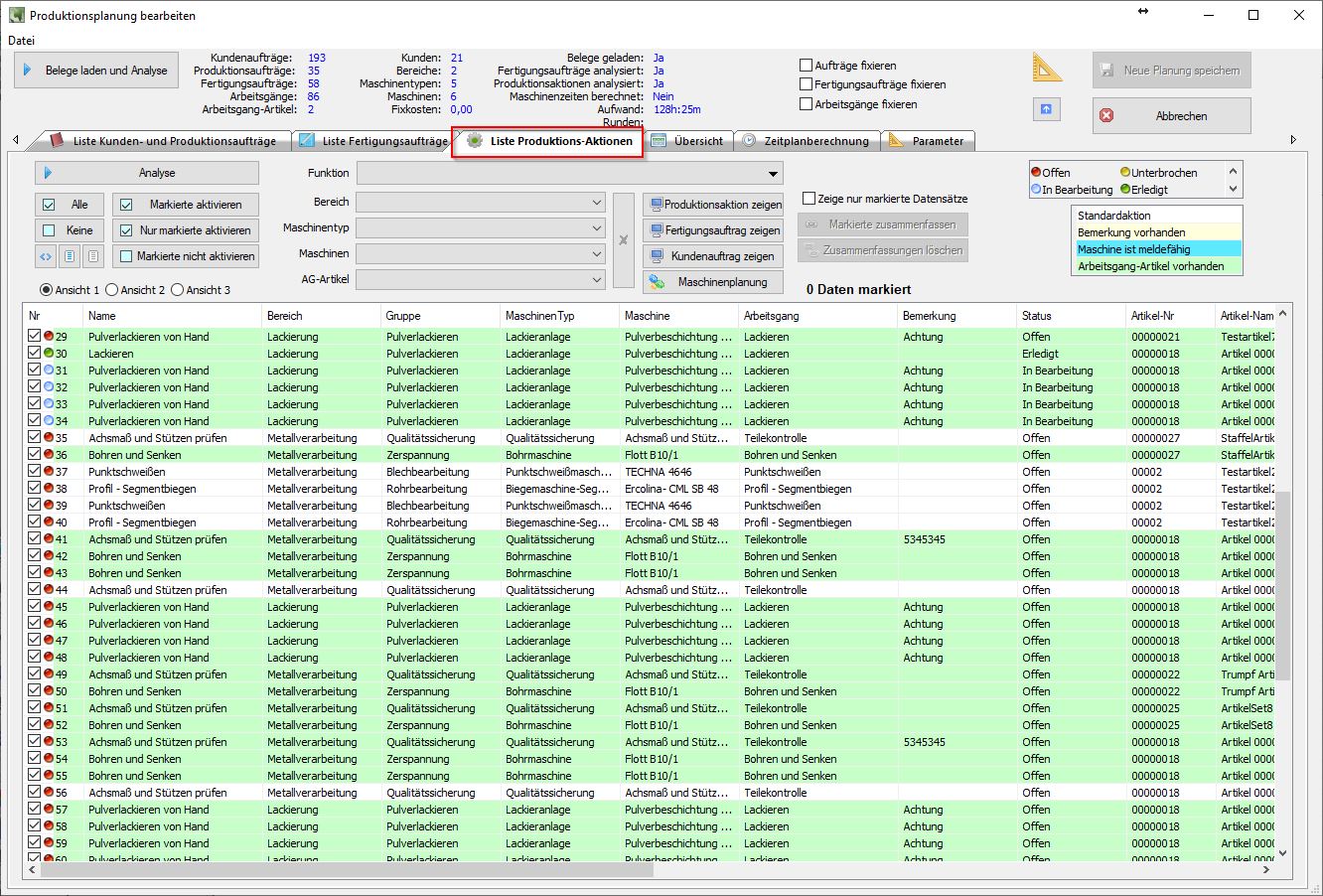

5. Analyse der Produktionsaktionen (Arbeitsgänge)

Im nächsten Schritt haben Sie die Möglichkeit, die Planung auf der Ebene der Arbeitsgänge zu optimieren. Es ist z.B. sinnvoll beim Arbeitsgang Lackieren die unterschiedlichen zugehörigen Fertigungsaufträge nach bestimmten Farben zu gruppieren um Ihren Produktionsprozess optimal zu gestalten.

Bei diesem Planungsschritt ist ebenfalls möglich, bestimmte Arbeitsgänge auf bestimmte Maschinen umzuplanen, damit ist eine optimale Auslastung Ihres Maschinenparks gewährleistet.

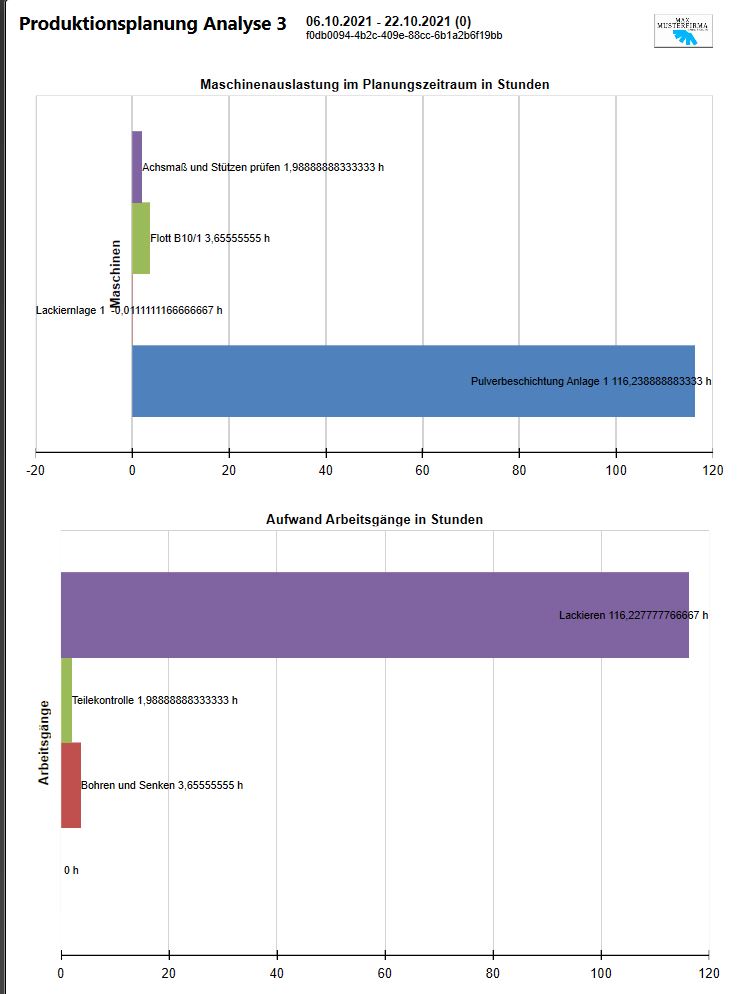

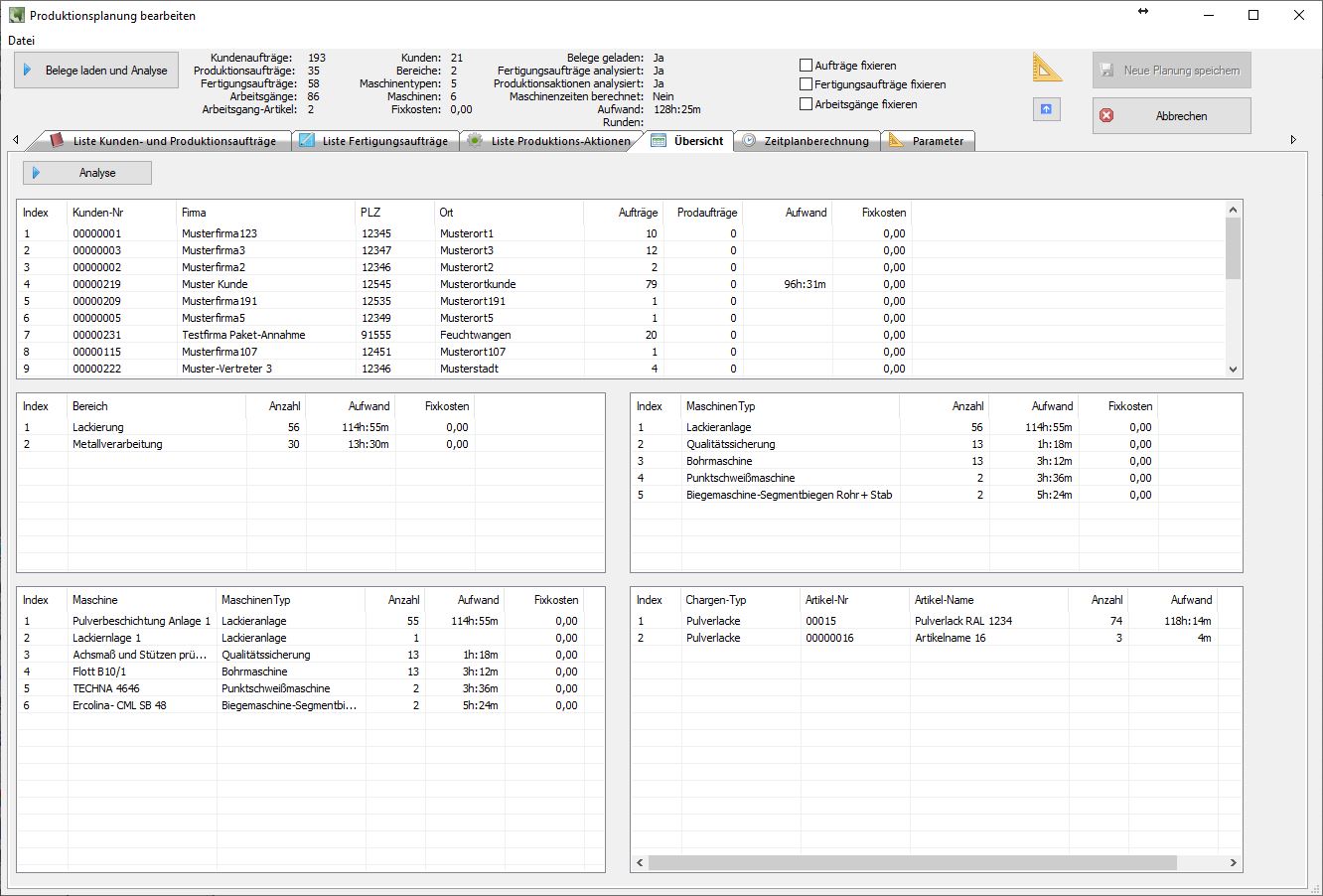

6. Übersicht über die Planungsdaten

Sie haben nun die Möglichkeit, im Tab-Reiter Übersicht eine zusammenfassende Analyse der Planungsdaten gruppiert nach Kunden, Bereiche, Maschinentypen, Maschinen und Chargentypen zu bekommen. Als Ergebnis sehen Sie jeweils den Gesamtaufwand aus der aktuellen Produktionsplanung.

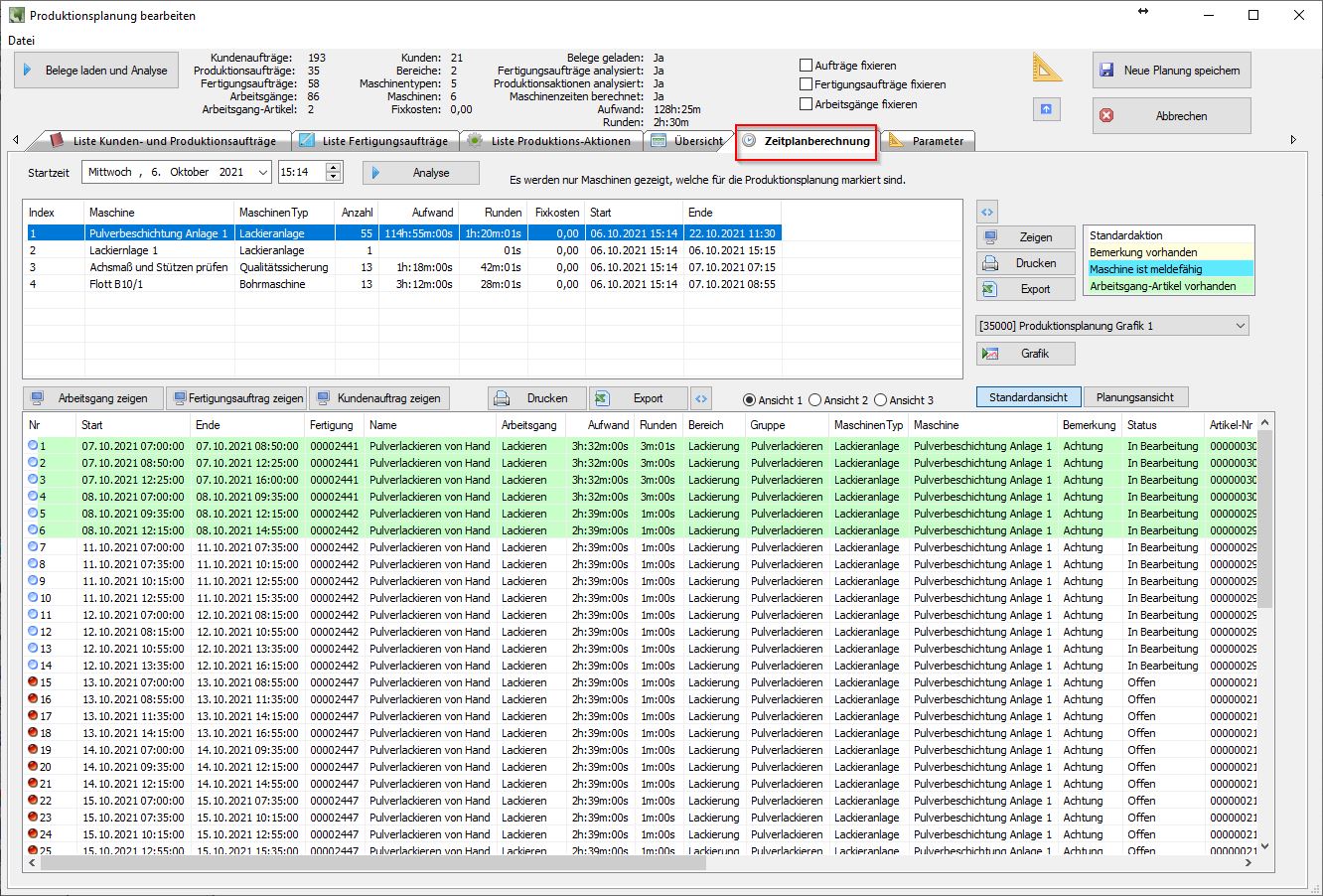

7. Zeitplanberechnung

In der Zeitplanberechnung können Sie nun für jede Produktionsmaschine den genauen Zeitplan abrufen. Dabei wird für jeden Fertigungsauftrag/Arbeitsgang der geplante Arbeitsbeginn und das geplante Arbeitsende aufgelistet. Für jede Maschine kann eine tägliche Arbeitsleistung (Start/Ende) hinterlegt sein, diese Zeiten werden bei der Berechnung berücksichtigt, ebenso wie Wochenende und Feiertage.

Weitere Parameter optimieren diese Berechnung um die tatsächlichen Produktionszeiten möglichst exakt zu berechnen.

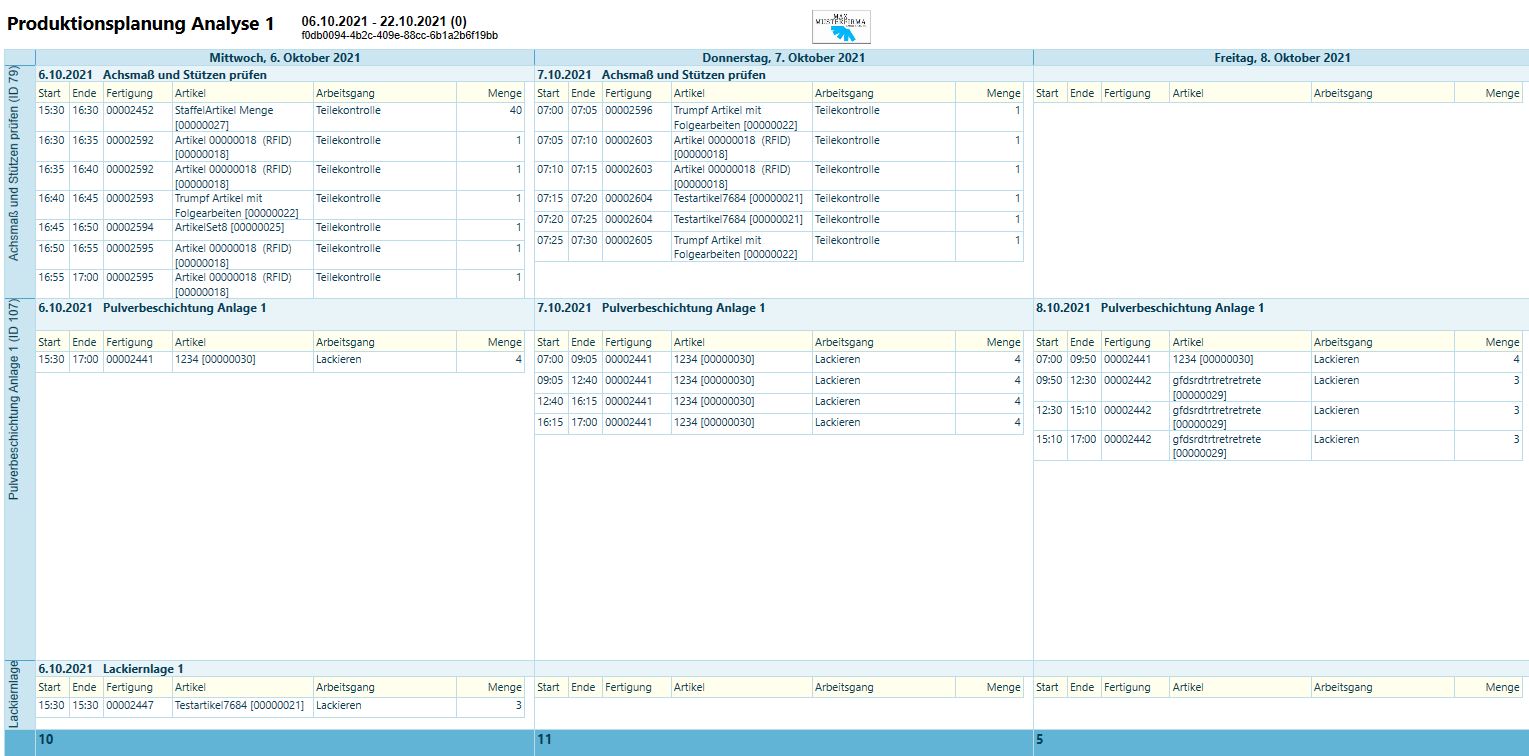

8. Planungsprotokolle

Mit unterschiedlichen Planungsprotokollen können Sie die Produktionsplanung in Ihrer Produktion zur Verfügung stellen.

Eine unterschiedliche Aufbereitung der Planungsdaten ermöglicht die optimale Übersicht über die geplanten Fertigungsschritte für jede Maschine im Zeitraster.